Interview met Barry van Kippersluis Hoofd Lastechnische Dienst A.Hak

Innovatie in automatische lastechniek

Het project van opdrachtgever Fluxys vroeg om innovatieve oplossingen, een intensieve samenwerking en het sluit aan bij een belangrijke stap in de energietransitie. Barry van Kippersluis, Hoofd Lastechnische Dienst bij A.Hak en voor dit project actief als International Welding Engineer, vertelt over de technische uitdagingen die dit werk met zich meebrengt.

Automatisch lassen als sleuteltechniek

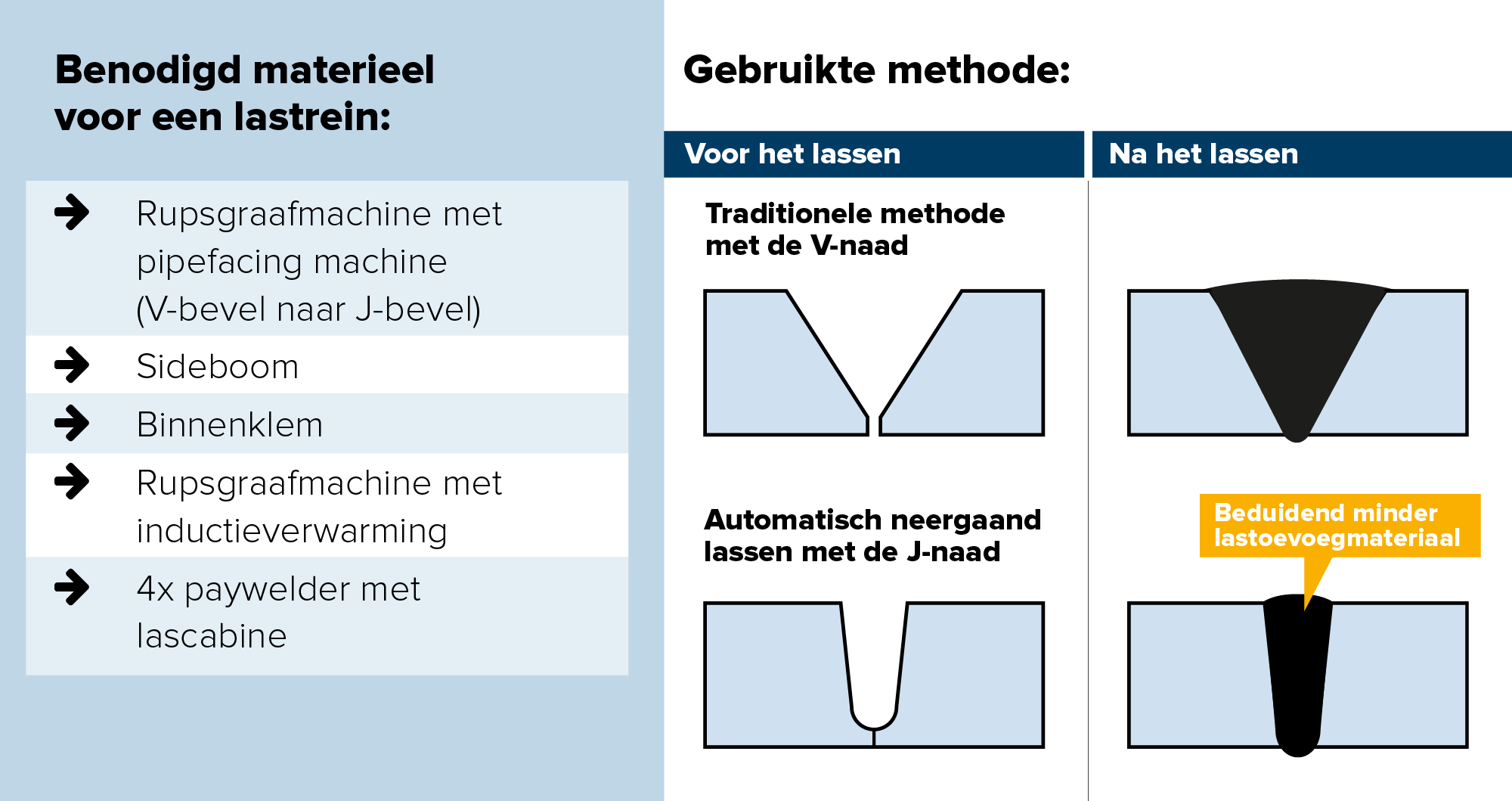

Een van de meest innoverende keuzes in het project was het gebruik van automatisch neergaand lassen met de J-naad. Waar traditioneel meestal een V-naad wordt toegepast, kiest A.Hak nu voor neergaand lassen met de J-naad waarbij de laatste laag opgaand wordt gelast. De lasnaad inhoud wordt door het toepassen van een J-naad kleiner en zorgt hierdoor voor veel minder kilo’s lastoevoegmateriaal.

Deze vorm maakt het mogelijk om efficiënter en sneller te werken, tegelijkertijd brengt het ook meer risico’s met zich mee op lasfouten. “Juist daarom is een geautomatiseerd lasproces noodzakelijk,” legt Barry uit. “Door het proces te automatiseren met hoogwaardige lasapparatuur, sluiten we een aantal mogelijke fouten uit.”

Het automatisch lassen werkt met volledig door A.Hak voorgeprogrammeerde instellingen. De lasser wordt hierbij een operator/automaatlasser. De operators hoeven slechts enkele instellingen aan te passen en kunnen hierdoor het systeem in twee weken leren bedienen. Dit betekent dat ook personeel met een minder uitgebreide specialistische lasopleiding inzetbaar is. Dat maakt het proces niet alleen efficiënter, maar ook toekomstbestendig in het kader van de arbeidsmarkt schaarste. De meeste automaatlassers op het project komen uit Portugal of Spanje.

Strengere eisen door waterstoftransport

Het project was niet alleen technisch uitdagend door de omvang van de leiding, met een lengte van 48 kilometer, een diameter van 40″ en een wanddikte van 20,2 en 25,4 mm, maar ook door de eisen van de opdrachtgever. Omdat de leiding H2-ready moest zijn, golden strengere eisen voor bepaalde mechanische waarden. Dat betekende dat het team lasmethodekwalificaties moest ontwikkelen. Een van de aanpassingen was het gebruik van twee verschillende soorten lastoevoegmaterialen.

“De opdrachtgever stelt striktere eisen aan de hardheid van de las vanwege H2-ready. Daarom moesten we een deel van de las uitvoeren met een ander lastoevoegmateriaal dan gebruikelijk,” legt Barry uit. De voorbereiding voor het project nam ruim zes maanden in beslag, van juni 2024 tot februari 2025. Daarna kon buiten worden gestart met het lassen van de lasmethodekwalificatie en aansluitend het opleiden van de automaatlassers.

“Die lange voorbereiding was nodig om alle eisen, tests en innovaties goed te integreren. Intensief, maar noodzakelijk om het project succesvol te maken,” aldus Barry.

Wifi-monitoring van lasparameters

Naast de keuze voor automatisch lassen introduceerde A.Hak nog een belangrijke vernieuwing: lascomputers uitgerust met wifi. Hierdoor kunnen de lasparameters in de lascabines stuk voor stuk op afstand in de service container live worden gemonitord. “Voorheen moesten we fysiek naar de lascabines toe om data uit te lezen. Nu kan dat direct live en op afstand. Dat bespaart veel tijd en geeft ons realtime inzicht in het lasproces. De aanpak automatisch lassen is overigens niet nieuw in de industrie hoor,” benadrukt Barry nog in alle bescheidenheid. “Maar binnen het Fluxys-project was de innovatie lascomputers met wifi wel degelijk een primeur. Het stelt A.Hak in staat om sneller te reageren op afwijkingen en de kwaliteit van het laswerk continu te bewaken.”

Het is echt een teamprestatie

Binnen A.Hak werd het ontwikkelproces gedragen door een klein team van drie personen. Barry: “Die samenwerking was cruciaal. We hebben elkaar continu uitgedaagd en ondersteund. Dat maakte het mogelijk om de techniek onder hoge eisen te implementeren. Met elkaar hebben we laten zien dat we sterk staan en het uitdagende project goed invulling geven.” Dit is ook waar Barry zelf het meest trots op is. “Dat we als team iets hebben neergezet wat niet vanzelfsprekend was. Automatisch lassen onder zulke strenge eisen, is echt een teamprestatie waar we als A.Hak trots op mogen zijn.” De technieken en lessen uit het Fluxys-project worden meegenomen naar toekomstige projecten van A.Hak. “Elke opdrachtgever en elk land stelt andere eisen, maar de basis die we hier hebben gelegd is waardevol. Het laat zien dat we klaar zijn voor de toekomst.” Door te kiezen voor automatisch lassen wist A.Hak een leiding te realiseren die voldoet aan de strengste eisen van vandaag én morgen.

Van links naar rechts: Theo Zantingh, Barry van Kippersluis, Mischa Katuin